Introducción

La conectividad entre PLC y HMI es uno de los pilares básicos del control industrial moderno. A través de esta comunicación fluye información crítica: estados de máquina, variables de proceso, alarmas, recetas, comandos de operación y datos de diagnóstico. Cuando esta conectividad falla o es inestable, el impacto es inmediato: pérdida de visibilidad, errores de operación y, en muchos casos, paro de línea.

En plantas pequeñas, la comunicación PLC–HMI suele implementarse de forma simple, conectando ambos dispositivos directamente o mediante equipos de red genéricos. Sin embargo, conforme el sistema crece —más HMIs, más PLCs, más estaciones, más integración con otros sistemas— este enfoque deja de ser suficiente y se convierte en una fuente constante de problemas.

La conectividad PLC y HMI mediante switch industrial permite construir una red de control estable, escalable y diseñada para operación continua, asegurando que la comunicación entre control y visualización sea confiable incluso en ambientes industriales exigentes.

En este artículo se explica qué es la conectividad PLC–HMI, por qué el switch industrial es un componente clave, qué hardware y software intervienen, cómo se diseña una arquitectura típica, y en qué aplicaciones industriales este enfoque es crítico.

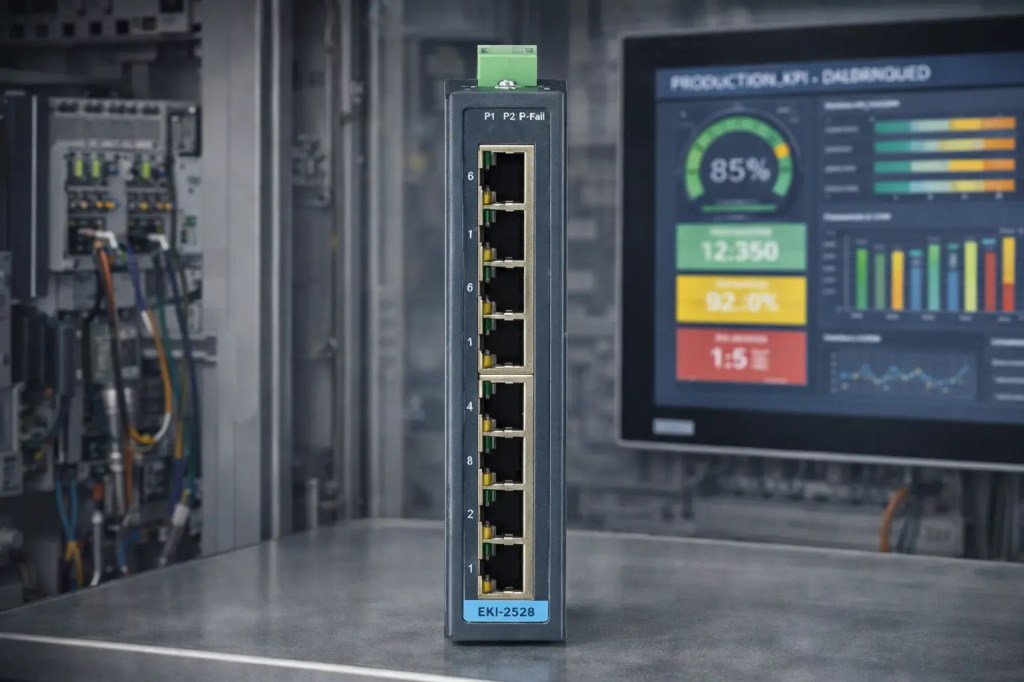

(Imagen de PLC y HMI conectados mediante switch industrial en gabinete)

Conectividad PLC y HMI: definición

La conectividad PLC–HMI es el conjunto de mecanismos que permiten que un PLC (Programmable Logic Controller) y una HMI (Human Machine Interface) intercambien información en tiempo real.

A través de esta comunicación, la HMI puede:

- Mostrar variables de proceso

- Visualizar estados de máquina

- Presentar alarmas

- Permitir comandos de operación

- Cambiar parámetros y recetas

El PLC, por su parte, recibe comandos y envía información que refleja el estado real del proceso.

Esta comunicación suele realizarse mediante redes industriales basadas en Ethernet, lo que hace que la infraestructura de red sea un elemento crítico del sistema.

PLC y HMI: rol dentro del sistema de control

PLC

El PLC es el núcleo del control. Ejecuta la lógica, gestiona entradas y salidas, y mantiene el proceso operando de forma determinística.

HMI

La HMI es la interfaz entre el operador y el proceso. Permite supervisar, interactuar y diagnosticar el sistema.

Aunque sus funciones son distintas, PLC y HMI dependen completamente de una comunicación estable para operar correctamente como un sistema integrado.

Switch industrial: definición

Un switch industrial es un dispositivo de red diseñado específicamente para entornos industriales, con características que lo diferencian de equipos de oficina:

- Operación 24/7

- Resistencia a vibración, polvo y temperatura

- Montaje en riel DIN o gabinete

- Alimentación redundante

- Soporte para protocolos industriales

En aplicaciones de conectividad PLC–HMI, el switch industrial actúa como el punto de interconexión central, asegurando que la comunicación sea estable y predecible.

Por qué NO conectar PLC y HMI sin switch industrial

En instalaciones pequeñas es común conectar PLC y HMI directamente o usar switches comerciales. Esto funciona al inicio, pero presenta riesgos claros.

Falta de escalabilidad

Agregar más HMIs, PLCs o dispositivos requiere rehacer la red.

Baja confiabilidad

Los switches comerciales no están diseñados para vibración ni temperatura industrial.

Diagnóstico limitado

Sin un switch industrial es difícil monitorear tráfico, fallas o estados de red.

Punto único de falla

Conexiones improvisadas aumentan el riesgo de caídas totales de comunicación.

Arquitectura típica de conectividad PLC–HMI con switch industrial

Una arquitectura correcta sigue principios claros de diseño industrial.

Nivel de dispositivos

Incluye:

- PLCs

- HMIs

- Variadores

- Módulos de I/O

Todos conectados por Ethernet industrial.

Switch industrial

El switch industrial conecta todos los dispositivos de control y visualización, permitiendo:

- Comunicación estable

- Expansión futura

- Segmentación de tráfico

Integración con otros sistemas

Desde el switch, la red puede extenderse hacia:

- SCADA

- MES

- IPCs

- Gateways IT/OT

(Diagrama de arquitectura PLC–HMI con switch industrial)

Hardware involucrado en la conectividad PLC–HMI

PLCs industriales

Controlan el proceso y publican variables de operación.

HMIs industriales

Visualizan datos, alarmas y permiten interacción operador–máquina.

Switch industrial

Elemento central que:

- Interconecta PLCs y HMIs

- Garantiza estabilidad de red

- Permite crecimiento del sistema

Cableado industrial

Incluye:

- Ethernet industrial

- Conectores robustos

- En algunos casos, fibra óptica

El cableado es tan importante como el switch.

Protocolos de comunicación PLC–HMI

La comunicación PLC–HMI suele utilizar protocolos sobre Ethernet industrial, como:

- Protocolos propietarios de fabricantes

- OPC UA

- Modbus TCP

El switch industrial debe ser transparente y confiable para todos ellos.

Beneficios de usar switch industrial en conectividad PLC–HMI

Estabilidad operativa

Reduce desconexiones y pérdidas de comunicación.

Escalabilidad

Permite agregar dispositivos sin rediseñar la red.

Diagnóstico y mantenimiento

Facilita identificar fallas de red o dispositivos.

Disponibilidad continua

Diseñado para operar 24/7 en ambientes industriales.

Buenas prácticas de diseño de red PLC–HMI

Al diseñar la conectividad PLC–HMI, se recomienda:

- Usar switches industriales certificados

- Separar tráfico de control y visualización si es necesario

- Documentar direcciones IP y topología

- Considerar redundancia en aplicaciones críticas

Estas prácticas evitan problemas futuros.

Casos de uso típicos

Líneas de producción

Conectividad estable entre PLCs de línea y HMIs de operador.

Celdas automatizadas

Interconexión de control, visualización y diagnóstico local.

Estaciones de prueba

Visualización de resultados y estados desde HMIs conectadas a PLCs.

Integración con SCADA

La red PLC–HMI se convierte en base para sistemas de supervisión.

Ejemplos por industria

Automotriz

Conectividad PLC–HMI confiable en líneas de ensamble y estaciones críticas.

Electrónica

HMIs visualizan estados de equipos SMT conectados por red industrial.

Alimentos y bebidas

Visualización de procesos críticos con alta disponibilidad.

Metalmecánica

Control y visualización de centros de maquinado y celdas robotizadas.

Riesgos de una conectividad mal diseñada

No usar switches industriales adecuados puede provocar:

- Caídas intermitentes de comunicación

- Errores de operación

- Diagnósticos difíciles

- Paros de producción

En muchos casos, estos problemas se manifiestan de forma intermitente y son difíciles de rastrear.

Conclusión

La conectividad PLC y HMI mediante switch industrial es un componente fundamental para construir sistemas de control estables, escalables y confiables. Aunque a simple vista el switch puede parecer un elemento menor, en la práctica define la calidad de la comunicación y la disponibilidad del sistema.

Un PLC puede ser muy robusto.

Una HMI puede ser muy buena.

Pero sin un switch industrial adecuado, la comunicación entre ambos siempre será un punto débil.

Deja un comentario