Introducción

El mantenimiento preventivo es una de las estrategias más utilizadas en la industria para reducir fallas, evitar paros no planeados y extender la vida útil de los equipos. Sin embargo, en muchas plantas esta estrategia sigue basándose en calendarios fijos, horas de operación estimadas o inspecciones manuales, sin considerar el estado real del equipo.

Este enfoque funciona hasta cierto punto, pero presenta limitaciones claras: mantenimiento innecesario, intervenciones tardías o fallas que ocurren entre intervalos programados. La evolución natural del mantenimiento preventivo es incorporar datos reales del proceso y del equipo para tomar decisiones más informadas.

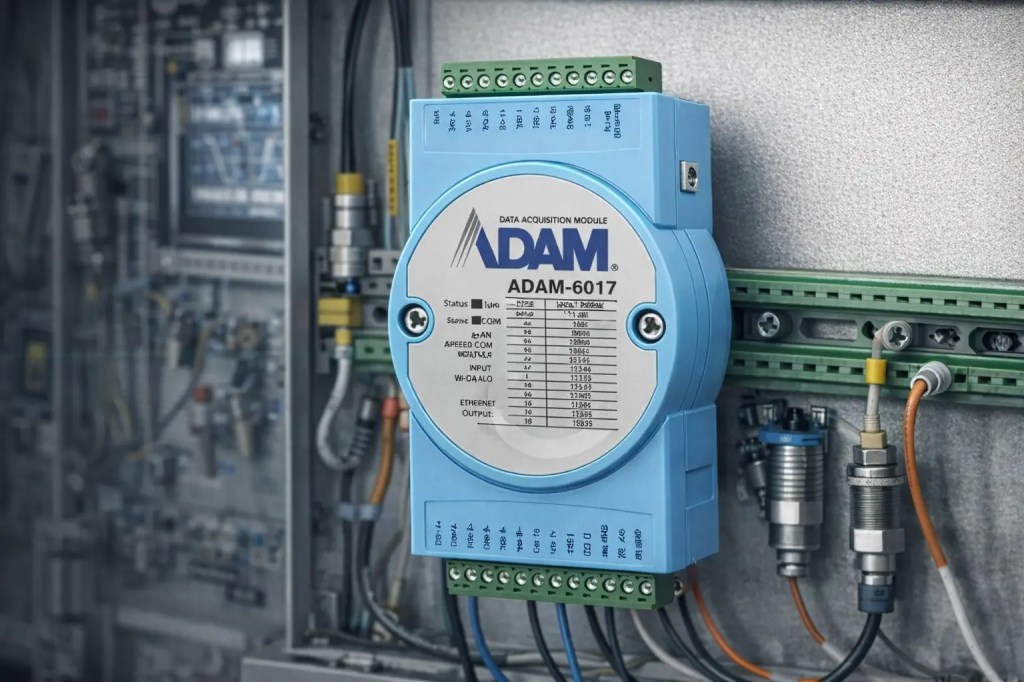

El mantenimiento preventivo basado en datos, implementado mediante módulos de I/O industriales como ADAM, permite capturar variables clave directamente desde el campo y convertirlas en información útil para anticipar fallas, planear intervenciones y mejorar la confiabilidad operativa.

En este artículo se explica qué es el mantenimiento preventivo basado en datos, qué papel juegan los módulos de I/O, qué tipo de datos se capturan, cómo se integra esta información con sistemas de mantenimiento, y en qué industrias este enfoque genera mayor valor.

(Imagen de módulos ADAM capturando datos de equipos para mantenimiento)

Mantenimiento preventivo: definición

El mantenimiento preventivo es una estrategia que busca evitar fallas antes de que ocurran, mediante inspecciones, ajustes o reemplazos programados de componentes.

Tradicionalmente, el mantenimiento preventivo se basa en:

- Tiempo (cada cierto número de días o meses)

- Uso (horas de operación, ciclos)

- Recomendaciones del fabricante

Aunque este enfoque reduce fallas respecto al mantenimiento correctivo, no considera el estado real del equipo, lo que limita su efectividad.

Evolución hacia el mantenimiento basado en datos

Con la disponibilidad de sensores, redes industriales y sistemas de adquisición de datos, el mantenimiento preventivo puede evolucionar hacia un enfoque basado en datos reales, donde las decisiones se toman considerando:

- Condiciones de operación

- Comportamiento del equipo

- Tendencias anormales

- Eventos repetitivos

Aquí es donde los módulos de I/O industriales juegan un papel clave.

Módulos de I/O industriales (ADAM): definición

Los módulos de I/O industriales son dispositivos diseñados para capturar señales directamente desde el campo y transmitirlas a sistemas de control, monitoreo o análisis.

Los módulos ADAM permiten adquirir:

- Señales analógicas (4–20 mA, 0–10 V)

- Señales digitales (on/off)

- Señales de temperatura (RTD, termopares)

- Estados de equipo

Su diseño robusto permite instalarlos cerca del equipo, facilitando la captura de datos relevantes para mantenimiento.

Qué datos se utilizan para mantenimiento preventivo

El mantenimiento basado en datos depende de capturar las variables correctas.

Variables de condición

- Temperatura de motores o rodamientos

- Vibración

- Corriente eléctrica

- Presión y flujo

Estas variables permiten detectar desgaste o sobrecarga.

Variables de operación

- Horas de operación

- Número de ciclos

- Estados de encendido / apagado

Ayudan a planear intervenciones basadas en uso real.

Eventos y alarmas

- Paros frecuentes

- Arranques anómalos

- Alarmas repetitivas

Estos eventos indican problemas incipientes.

Arquitectura típica de mantenimiento preventivo con módulos de I/O

Una arquitectura basada en módulos ADAM suele incluir:

Sensores en campo

Instalados directamente en equipos críticos para medir variables relevantes.

Módulos de I/O ADAM

Capturan las señales de los sensores y las transmiten por red industrial.

Red industrial

Conecta los módulos de I/O con sistemas de supervisión o análisis.

Sistemas de análisis y mantenimiento

Incluyen:

- SCADA

- Sistemas de mantenimiento (CMMS)

- Dashboards de condición

- Plataformas de análisis

(Diagrama de arquitectura de mantenimiento preventivo con módulos ADAM)

Por qué usar módulos ADAM para mantenimiento preventivo

Los módulos ADAM ofrecen ventajas claras para este tipo de aplicación.

Instalación cercana al equipo

Reducen cableado largo y ruido eléctrico.

Escalabilidad

Agregar nuevos puntos de medición es sencillo.

Flexibilidad de señales

Soportan múltiples tipos de sensores sin hardware adicional complejo.

Integración sencilla

Se integran fácilmente con sistemas existentes mediante protocolos industriales.

Software involucrado en mantenimiento preventivo basado en datos

El valor de los datos depende de cómo se procesan y utilizan.

SCADA y monitoreo

Permiten visualizar tendencias, alarmas y estados de equipo.

Sistemas de mantenimiento (CMMS)

Los datos pueden alimentar órdenes de trabajo automáticas o recomendaciones de mantenimiento.

Dashboards de condición

Muestran indicadores de salud del equipo para toma de decisiones.

Análisis avanzado

Los datos históricos permiten análisis de tendencias y detección de patrones.

Beneficios del mantenimiento preventivo basado en módulos de I/O

Implementar este enfoque genera beneficios claros:

- Reducción de paros no planeados

- Mejor planificación de mantenimiento

- Menor mantenimiento innecesario

- Mayor vida útil de equipos

- Mejora en la confiabilidad operativa

Estos beneficios impactan directamente en costos y disponibilidad.

Casos de uso típicos

Motores y bombas

Monitoreo de temperatura y corriente para detectar sobrecarga o desgaste.

Transportadores y sistemas mecánicos

Captura de vibración y ciclos de operación.

Equipos críticos de proceso

Seguimiento de variables que impactan directamente en confiabilidad.

Equipos legacy

Agregar monitoreo sin modificar el control original.

Ejemplos por industria

Automotriz

Mantenimiento preventivo de transportadores, prensas y estaciones críticas.

Electrónica

Monitoreo de equipos SMT y hornos de reflow.

Alimentos y bebidas

Seguimiento de bombas, motores y sistemas de enfriamiento.

Metalmecánica

Monitoreo de máquinas y sistemas hidráulicos.

Riesgos de no usar datos para mantenimiento

No basar el mantenimiento en datos reales genera:

- Intervenciones innecesarias

- Fallas inesperadas

- Costos elevados por paros

- Dificultad para justificar decisiones de mantenimiento

Estos problemas suelen aparecer cuando la planta crece.

Conclusión

El mantenimiento preventivo basado en datos con módulos de I/O industriales es una evolución natural de las estrategias tradicionales de mantenimiento. Al capturar variables reales del equipo mediante módulos ADAM, las empresas pueden anticipar fallas, optimizar intervenciones y mejorar la confiabilidad del proceso productivo.

El mantenimiento ya no debe basarse solo en calendarios.

Los datos capturados desde el campo son la base para decisiones de mantenimiento más inteligentes y efectivas.

Deja un comentario