Introducción

La instrumentación industrial es la base sobre la cual se mide, controla y optimiza cualquier proceso productivo. Sensores de presión, temperatura, flujo, nivel, variables eléctricas y equipos de medición especializados generan los datos que permiten entender qué está ocurriendo realmente en el proceso. Sin embargo, capturar estos datos no es suficiente: deben integrarse de forma confiable, ordenada y escalable para que tengan valor operativo.

En muchas plantas, la instrumentación se ha integrado históricamente mediante esquemas rígidos: señales cableadas directamente a PLCs, registros locales sin trazabilidad o sistemas aislados que dificultan el análisis y la integración con otros sistemas. Conforme el volumen de datos crece y la industria demanda mayor visibilidad, estos esquemas comienzan a mostrar sus limitaciones.

La integración de instrumentación industrial mediante IPC (Industrial PC) permite centralizar adquisición de datos, procesamiento, visualización y comunicación en una sola plataforma robusta. El IPC se convierte en el punto de convergencia entre sensores, equipos de medición y sistemas de supervisión, habilitando arquitecturas modernas, flexibles y preparadas para crecer.

En este artículo se explica qué es la instrumentación industrial, qué significa integrarla correctamente, qué papel juega un IPC, qué hardware y software intervienen, y en qué aplicaciones industriales esta arquitectura es clave.

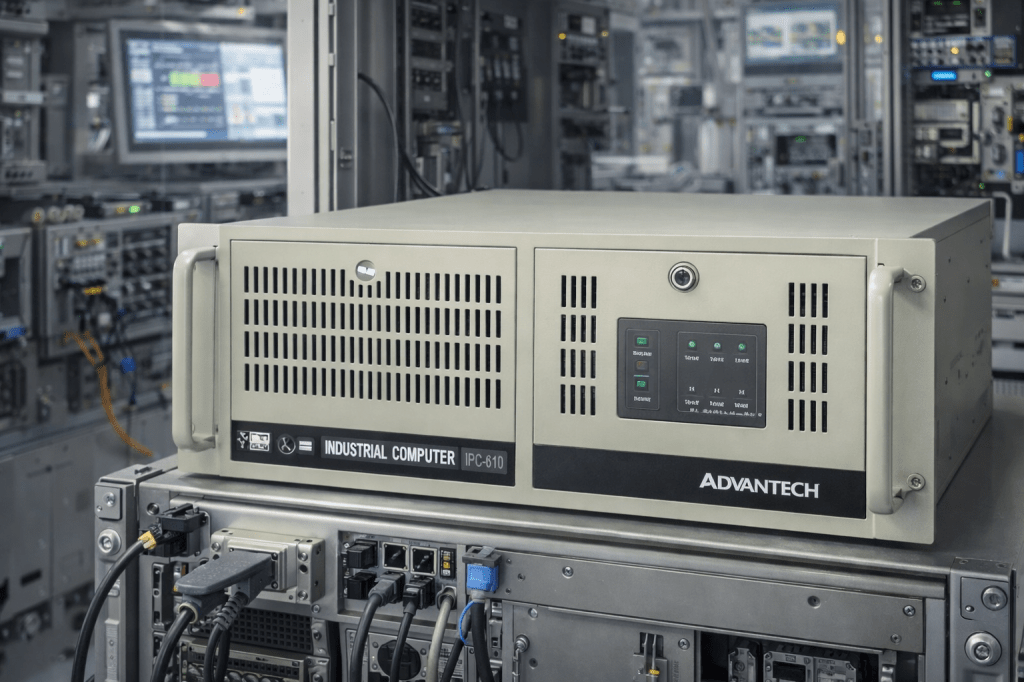

(Imagen de IPC industrial integrando instrumentación de proceso en gabinete)

Instrumentación industrial: definición

La instrumentación industrial es el conjunto de dispositivos y sistemas utilizados para medir variables físicas y eléctricas dentro de un proceso industrial. Estas mediciones permiten supervisar, controlar y optimizar la operación.

Las variables más comunes incluyen:

- Temperatura

- Presión

- Flujo

- Nivel

- Variables eléctricas (voltaje, corriente, potencia)

- Variables de proceso específicas

Sin instrumentación confiable, no existe control efectivo ni mejora continua.

Integración de instrumentación: qué implica

La integración de instrumentación no se limita a conectar sensores físicamente. Implica:

- Capturar señales de distintos tipos

- Sincronizar datos de múltiples fuentes

- Procesar y validar mediciones

- Almacenar históricos

- Integrar datos con sistemas de supervisión, análisis o control

Una integración deficiente genera datos incompletos, inconsistentes o difíciles de usar.

IPC industrial: definición

Un IPC (Industrial PC) es un equipo de cómputo diseñado para operar en ambientes industriales exigentes, con características como:

- Operación continua 24/7

- Chasis industrial robusto

- Montaje en gabinete, rack o riel

- Soporte para tarjetas de adquisición y comunicación

- Amplio rango de temperatura

En la integración de instrumentación, el IPC actúa como:

- Plataforma central de adquisición de datos

- Procesador local (edge computing)

- Integrador de múltiples protocolos y dispositivos

- Enlace con sistemas SCADA, MES o bases de datos

Por qué usar IPC para integrar instrumentación industrial

El uso de IPC ofrece ventajas claras frente a esquemas tradicionales.

Flexibilidad de señales y equipos

Un IPC puede integrar instrumentación de distintos fabricantes y tecnologías sin depender de un solo ecosistema.

Capacidad de procesamiento

Permite filtrar, validar y procesar datos localmente antes de enviarlos a otros sistemas.

Escalabilidad

Agregar nuevos sensores o instrumentos no requiere rediseñar el sistema completo.

Integración IT/OT

El IPC facilita la conexión entre el piso de planta y sistemas de análisis o gestión.

Hardware involucrado en la integración de instrumentación con IPC

Sensores e instrumentos

Incluyen sensores de proceso, analizadores, medidores eléctricos y equipos especializados.

Módulos de adquisición de datos

Permiten convertir señales físicas en datos digitales utilizables por el IPC.

Interfaces de comunicación

Protocolos industriales, buses de campo o interfaces seriales que conectan la instrumentación.

IPC industrial

El IPC ejecuta:

- Adquisición de datos

- Procesamiento y validación

- Registro de históricos

- Comunicación con sistemas externos

Infraestructura de red

Ethernet industrial conecta el IPC con otros sistemas.

(Diagrama de arquitectura de integración de instrumentación con IPC)

Software utilizado en integración de instrumentación

El software define el valor real de la instrumentación.

Plataformas de adquisición

Permiten configurar canales, escalas y muestreo.

Aplicaciones de procesamiento

Filtran datos, detectan valores anómalos y generan eventos.

Visualización y supervisión

HMIs, dashboards o SCADA muestran las variables en tiempo real.

Integración con otros sistemas

Datos enviados a:

- SCADA

- MES

- Sistemas de calidad

- Plataformas de análisis

Edge computing aplicado a instrumentación

El IPC permite implementar edge computing, procesando datos cerca del proceso.

Esto permite:

- Reducir latencia

- Tomar decisiones locales

- Continuar operando ante fallas de red

- Reducir tráfico hacia sistemas centrales

En procesos críticos, esta capacidad es clave.

Casos de uso típicos

Procesos continuos

Integración de múltiples variables para monitoreo y control.

Bancos de prueba

Captura y análisis de datos de instrumentación durante pruebas.

Monitoreo energético

Integración de medidores eléctricos y análisis de consumo.

Sistemas de calidad

Registro de variables críticas para trazabilidad.

Ejemplos por industria

Alimentos y bebidas

Integración de temperatura, presión y nivel en procesos críticos.

Automotriz

Captura de datos de pruebas y procesos de manufactura.

Electrónica

Instrumentación de hornos, cámaras y equipos SMT.

Metalmecánica

Monitoreo de variables en máquinas y procesos especiales.

Riesgos de no integrar adecuadamente la instrumentación

- Datos dispersos

- Falta de trazabilidad

- Dificultad para análisis

- Sistemas rígidos y poco escalables

Estos problemas limitan la mejora continua.

Buenas prácticas para integración de instrumentación con IPC

- Definir claramente las variables críticas

- Documentar señales y escalas

- Diseñar crecimiento futuro

- Validar calidad de datos

- Proteger la infraestructura de red

Estas prácticas aseguran una integración confiable.

Conclusión

La integración de instrumentación industrial con IPC es una arquitectura clave para plantas que buscan mayor visibilidad, control y capacidad de análisis. Al centralizar la adquisición y procesamiento de datos en una plataforma industrial robusta, las empresas logran sistemas más flexibles, escalables y preparados para integrarse con el ecosistema digital de la industria moderna.

La instrumentación genera datos.

El IPC es el elemento que los convierte en información útil para operar y mejorar.

Deja un comentario